雙曲柄機構高速柴油機工作循環熱力學模擬研究

姚喜貴 賈元華 王 宇 段群傑 鄭殿旺 任成君 劉巽俊

【摘要】 用熱力學模型對採用大偏心雙曲柄連桿機構高速柴油機的工作循環進

行了對比計算。結果表明,大偏心雙曲柄連桿機構由於燃燒期間活塞從上止點下移較

慢,燃燒過程的及時性較好,使指示效率比常規發動機提高了3%左右。這進一步揭示

了雙曲柄連桿機構高速柴油機[1] 具有較好性能的原因。

敘詞: 雙曲柄機構 高速柴油機 熱力學模擬

前言

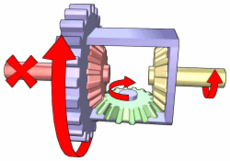

圖1 具有大偏心雙曲柄連桿機構的SLG195型臥式單缸柴油機

為了提高小型高速柴油機的性能,文獻[1]曾開發了一種具有大偏心雙曲柄連桿機

構的單缸柴油機SLG195型(圖1和圖2b)。試驗證明,這種發動機(下面簡稱新機型)的燃

油消耗率比常規同類柴油機S195低15 g/kW·h,即6%左右[2] 。其原因之一是新機型機械

摩擦損失較小;另外,由於雙曲柄連桿機構採用的是偏心率極大的偏心曲柄連桿機構,

燃燒期間活塞從上止點下移較慢,燃燒過程的及時性較好,能改善這種柴油機的指示

指標[2]。本文利用熱力學模型,對SLG195型柴油機的工作循環進行模擬,並與相應的

常規柴油機S195作了對比,證實了原先的設想。

1 活塞運動規律對柴油機燃燒過程的影響

1.1 熱力學燃燒模型

把熱力學第一定律用于柴油機燃燒室內的壓縮燃燒和膨脹過程,假定工質為理想

氣體,有

(1)

(1)

式中  燃料燃燒放熱規律,J/(°)

燃料燃燒放熱規律,J/(°)  燃燒室壁面散熱規律,J/(°)

燃燒室壁面散熱規律,J/(°)

P 燃燒室內工質壓力,Pa V 燃燒室容積,m3

γ 工質比熱比, ,可根據溫度和混合氣成分計算[4]

,可根據溫度和混合氣成分計算[4]

θ 與時間成正比的曲軸轉角,(°)

因為我們的目的只是研究活塞運動規律,通過 對柴油機燃燒室內熱力過程的影

對柴油機燃燒室內熱力過程的影

響,假定SLG195與S195柴油機是有相同的放熱規律,且可用維貝函數表達[4]

(2)

(2)

式中 Hu 柴油低熱值,J/kg gf 每循環供油量,kg

m 燃燒品質指數 θc 燃燒開始角,(°)

Δθc 燃燒持續角,(°)

上述 m、θc、Δθc三個經驗參數根據S195柴油機模擬結果與實測結果的一致性

選擇,然後把選定的值用于SLG195機型的計算。

通過燃燒室壁面的散熱率

(3)

(3)

式中 K 傳熱係數,可用于伏希尼公式[4]計算

A=Ac+πdx (4)

式中 Ac 活塞在上止點時燃燒室的總表面積,m2 d 氣缸直徑,m

Tw 燃燒室壁面溫度,K,可分區分別設定 x 活塞位移,m

T 氣缸內工質溫度,K n 轉速,r/min

(5)

(5)

式中 m 氣缸內工質質量,kg R 工質氣體常數,J/kg·K

燃燒室或氣缸容積為

(6)

(6)

式中 Vs 氣缸工作容積,m3 εc 發動機壓縮比

r 曲柄半徑,m

r=S/2 (7)

式中 S 活塞行程,m

氣缸燃燒室容積變化率

(8)

(8)

1.2 活塞運動規律的對比

圖2 曲柄連桿機構基本參數

(a) S195型柴油機 (b) SLG195型柴油機

具有大偏心雙曲柄連桿機構(見圖2b)與用中心曲柄連桿機構(見圖2a)的常規S195

型柴油機相比,在曲柄機構方面有很大不同,前者具有很大的偏心率ε(圖2b),

ε=e/r2=1.216。為了保證活塞行程S=115 mm,中心曲柄機構要求曲柄半徑

r1=S/2=57.5 mm。連桿長度選L1 =210 mm,於是連桿長度比λ1=r1/L1=0.273 8。對

同樣的S,偏心曲柄機構只需曲柄半徑為r2=51 mm和儘可能短的連桿L2=146 mm,因

為不存在活塞側向力,連桿與缸套干涉的可能性也很小(見圖1),於是λ2=r2/L2=0.349 3。

偏心曲柄連桿機構的上止點對應曲柄轉角

下止點轉角

中心曲柄連桿機構當然有θTDC1=0,θBDC! =180°。

對S195型柴油機

(9)

(9)

對SLG195型柴油機

(10)

(10)

於是,有

(11)

(11)

(12)

(12)

兩種機型的活塞運動規律如圖3所示,可見偏心機構壓縮過程只佔曲柄轉角157.6°,

即壓縮過程進展較快,而膨脹過程佔曲柄轉角202.4°,即膨脹過程進展較慢。

圖3 中心曲柄機構的活塞位移x1(θ)和偏心曲柄機構的活塞位移x2(θ)

2 模擬結果及其分析

以曲柄轉角間隔Δθ=1°CA,用Runge-kutta法求微分方程組(1)、(2)、(3)、(8),

就可得出氣缸內工質壓力的變化規律。因為主要是進行不同機型的對比,求解的初始

壓力和溫度均對應標準大氣狀態。部分計算結果如下頁表及圖4所示。

可以看出,在相同的曲柄轉角下,新機型的缸內壓力在壓縮過程後期和整個膨脹

過程均比常規機型(S195)高。當然,必須注意到,對不同機型來說,相同的θ對應不

同的氣缸(燃燒室)容積V。在壓縮過程中,新機型的V比同一θ下的常規機型大,而在

膨脹過程中正好相反(見圖3)。因此,在上止點前60°CA以前,新機型壓縮壓力低於常

規機型,主要是容積因素起作用。但在壓縮後期(θ=-60°CA以後),新機型壓縮壓

力超過常規機型,這是因為此時兩者壓縮容積差別越來越小,而新機型由於壓縮過程

總的來說進行得較快(在157.6°CA完成而不是常規機型的180 °CA),散熱損失較小造

成壓力略為高些。

表 兩種柴油機的V(θ)和P(θ)

| 相對燃燒上止點角度 | θp2max | θp1max |

| θ/(°) | -80 | -60 | -40 | -20 | -10 | 0 | 5 | 6 | 10 | 20 | 40 | 60 | 80 |

| S195型 | V1╱L | 0.435 | 0.289 | 0.161 | 0.074 | 0.051 | 0.043 |

| 0.048 | 0.051 | 0.074 | 0.161 | 0.289 | 0.435 |

| | P1max | |

| P1/MPa | 0.257 | 0.445 | 0.972 | 2.730 | 4.466 | 6.450 |

| 7.202 | 6.832 | 5.270 | 2.609 | 1.431 | 0.904 |

| SLG195型 | V2╱L | 0.492 | 0.318 | 0.171 | 0.075 | 0.051 | 0.043 | 0.045 |

| 0.050 | 0.073 | 0.152 | 0.265 | 0.389 |

| | P2max | |

| p2/MPa | 0.221 | 0.447 | 0.986 | 2.834 | 4.652 | 6.616 | 7.434 |

| 6.950 | 5.545 | 2.924 | 1.634 | 1.086 |

圖4 兩種柴油機的P(θ)圖

在燃燒和膨脹過程中,新機型缸內壓力到達峰值較早,數值比常規機型高出較多,

這一方面是由於對應同一曲柄轉角θ,新機型的氣缸容積V2比常規機型的V1小(見圖3),

另一方面,在燃燒持續期內,新機型 小於常規機型,

小於常規機型, 造成較高的缸內壓力。

造成較高的缸內壓力。

新機型由於膨脹線較高,導致平均指示壓力P mi較大。實際計算結果是新機型

Pmi2=0.929 MPa,而常規機型Pmi1=0.902 MPa,即前者比後者高3%。從根據試驗得出的

實際節油率6%[2]推斷,新機型的機械效率也要比常規機型大3%左右。這項結果證實

了文獻[2] 中的測試結果。

3 結論

(1) 熱力學模型可以成功地用于對具有不同結構的內燃機工作過程進行對比研究,

儘管計算的絕對值可能有些誤差,但能較精確地預測它們的性能差別。

(2) 雙曲柄連桿機構發動機所用的大偏心率曲柄連桿機構,活塞由上止點到下止點對

應的曲柄轉角大於180° ,由下止點到上止點對應的曲柄轉角小於180°,即壓縮過程快,

膨脹過程慢,這有利於降低壓縮過程的傳熱損失,有利於改善燃燒過程的及時性,減少

時間損失,這些均通過本模擬計算得到證實。

(3) 雙曲柄連桿機構柴油機的指示效率和機械效率均比類似的常規機型高3%左右,

與文獻[2]的測試結果十分吻合。

參考文獻

1 任成君 等. 雙曲柄連桿機構高速柴油機的研製. 內燃機學報, 1993, 11(3) 255∼260

2 任成君 等. 提高農用小型柴油機效率的研究. 農業機械學報, 1997, 28(1) 20 ∼23

3 Hee Keun Ch, Kwi Young Lee. Time loss analysis of an unconventional piston engine. Proceeding

of the Fifth International Pacific Conference on Automotive Engineering. Beijing, China, 1989.

4 齋藤孟. 自動車工學全書. " " . 日本 山海堂, 1980.

(2)

(2) (6)

(6)

(9)

(9) (10)

(10)